在制造業向智能化、數字化轉型的浪潮中,鑄造3D打印智能工廠代表了精密鑄造與增材制造技術融合的前沿。實現其高效、柔性、智能生產的核心,在于構建一套以物聯網技術為神經系統的整體解決方案。其中,物聯網設備的設計是連接物理世界與數字孿生、實現數據驅動決策的基石。本文將深入探討該解決方案中物聯網設備設計的關鍵維度與實施路徑。

一、 設計目標與核心理念

物聯網設備設計的首要目標是實現鑄造3D打印全流程的“泛在感知、可靠互聯、智能處理”。其核心理念包括:

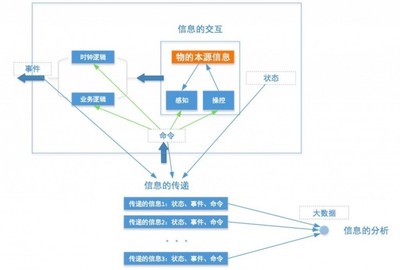

- 全要素感知:覆蓋從砂型/蠟模3D打印、熔煉、澆注、清理到后處理的全工序,對設備狀態、工藝參數(如激光功率、掃描速度、熔池溫度)、環境條件(溫濕度、粉塵濃度)、物料流轉、產品質量進行實時、精確的數據采集。

- 數據貫通與融合:打破信息孤島,確保設備間、系統間的數據無縫流動與融合,為工廠數字孿生提供高質量、一致性的數據源。

- 邊緣智能:在設備端或近設備端部署計算能力,實現數據的本地預處理、實時分析與快速響應(如工藝參數微調、異常預警),降低云端負載與網絡延遲。

- 安全與可靠:確保在高溫、多塵、電磁干擾等復雜工業環境下的長期穩定運行,并構建從設備到云端的多層網絡安全防護體系。

二、 關鍵物聯網設備層設計

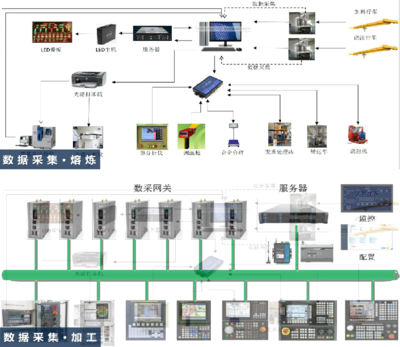

一個典型的鑄造3D打印智能工廠物聯網設備架構可分為感知層、網絡層與邊緣層。

- 感知層設備:

- 智能傳感終端:集成高精度溫度傳感器(紅外測溫、熱電偶)、振動傳感器、視覺傳感器(工業相機)、氣體傳感器、激光位移傳感器等,用于監控打印過程、熔煉爐狀態、機器人動作精度及環境安全。

- 智能裝備控制器:對3D打印機、熔煉爐、機械臂、AGV/RGV、立體倉庫等核心裝備進行智能化改造或預置,通過嵌入式系統與PLC/CNC系統深度交互,實時采集設備運行參數、故障代碼、能耗數據。

- RFID/UWB標簽與讀寫器:附著于模具、砂箱、工件托盤,實現物料、在制品的全生命周期追蹤與定位管理。

- 網絡層設計:

- 異構網絡融合:根據數據帶寬、實時性、移動性要求,靈活部署工業以太網、5G/4G專網、Wi-Fi 6、LoRa等網絡技術。關鍵控制與高實時數據采用有線或5G uRLLC(超可靠低時延通信),大規模傳感器數據與移動設備可采用無線網絡。

- 工業網關:作為承上啟下的關鍵設備,負責協議轉換(將各類工業協議如Modbus、OPC UA統一轉換為IP協議)、數據預處理、安全加密與邊緣計算任務。需具備強大的接口兼容性、計算能力與惡劣環境適應性。

- 邊緣計算層設備:

- 邊緣服務器/工控機:部署在車間側,負責匯聚處理本區域數據,運行輕量化的數字孿生模型、AI缺陷檢測算法、實時工藝優化模型等,實現快速閉環控制與本地決策。

三、 核心功能設計與技術實現

- 狀態監測與預測性維護:通過振動、電流、溫度等多源傳感數據融合分析,建立關鍵設備(如打印頭、真空泵、機器人關節)的健康狀態模型,預測潛在故障,提前安排維護,減少非計劃停機。

- 工藝質量閉環控制:例如,在砂型打印過程中,通過在線視覺系統監測鋪砂均勻度與刮平質量,實時反饋調整參數;在熔煉澆注環節,通過光譜分析或熱成像監測金屬液成分與溫度,并與工藝數據庫比對,自動微調工藝路線。

- 能源與資源精細管理:智能電表、流量計等設備實時監測打印、熔煉、輔助設備的能耗與惰性氣體、原材料消耗,通過數據分析優化設備啟停策略與工藝參數,實現綠色生產。

- 數字孿生驅動:物聯網設備作為物理實體的“感官”,持續向數字孿生模型注入實時數據,使虛擬工廠能夠同步映射、模擬預測、優化整個生產流程,并反向指導物理設備的操作。

四、 實施挑戰與應對策略

- 環境適應性:針對鑄造車間高溫、粉塵、金屬飛濺環境,設備需達到高防護等級(如IP65以上),采用耐高溫材料與密封設計。

- 數據集成復雜性:面對多源異構的設備和數據格式,需采用基于OPC UA等標準化信息模型的網關,并定義統一的數據字典與語義模型。

- 安全與隱私:實施設備身份認證、數據加密傳輸、訪問控制列表及定期的漏洞掃描與固件更新機制。

- 成本與投資回報:采用分階段、模塊化部署策略,優先在價值瓶頸工序或高價值設備上實施,通過提升效率、質量與降低能耗快速體現投資價值。

鑄造3D打印智能工廠的物聯網設備設計,絕非簡單的傳感器堆砌,而是一個與工藝深度結合、以數據價值挖掘為導向的系統工程。它構建了工廠的“感覺神經系統”,是實現生產透明化、決策智能化、運營精益化的物理基礎。隨著邊緣AI芯片、確定性網絡、柔性電子等技術的發展,物聯網設備將更加微型化、智能化、自適應,進一步推動鑄造3D打印邁向無人化、極致高效的“黑燈工廠”新時代。